Une centrale à béton combine le stockage, le transport, le pesage et le mélange en un seul système pour produire un béton de haute qualité. Ces installations dosent les matières premières en fonction de leur poids afin de maintenir l'homogénéité du mélange et d'atteindre les objectifs de production pour les différents types de béton.

Connaître les composants de la centrale à béton permet d'améliorer la précision, de réduire les déchets et d'obtenir des résultats reproductibles sur n'importe quel chantier. Chaque centrale à béton utilise une présentation différente en fonction des besoins de production et du niveau d'automatisation, mais toutes reposent sur les mêmes éléments essentiels.

Les centrales à béton comprennent les centrales fixes, les centrales mobiles et les centrales à mélange humide ou à mélange sec. Ces installations varient dans la manière dont le béton est mélangé, stocké et transféré, mais elles suivent toutes les mêmes principes de dosage.

Qu'il s'agisse de fournir du béton prêt à l'emploi, de couler du béton préfabriqué ou d'investir dans une installation de béton pour des travaux sur mesure, la compréhension du fonctionnement de chaque unité permet d'améliorer l'efficacité, de soutenir le contrôle de la qualité et de protéger les performances à long terme.

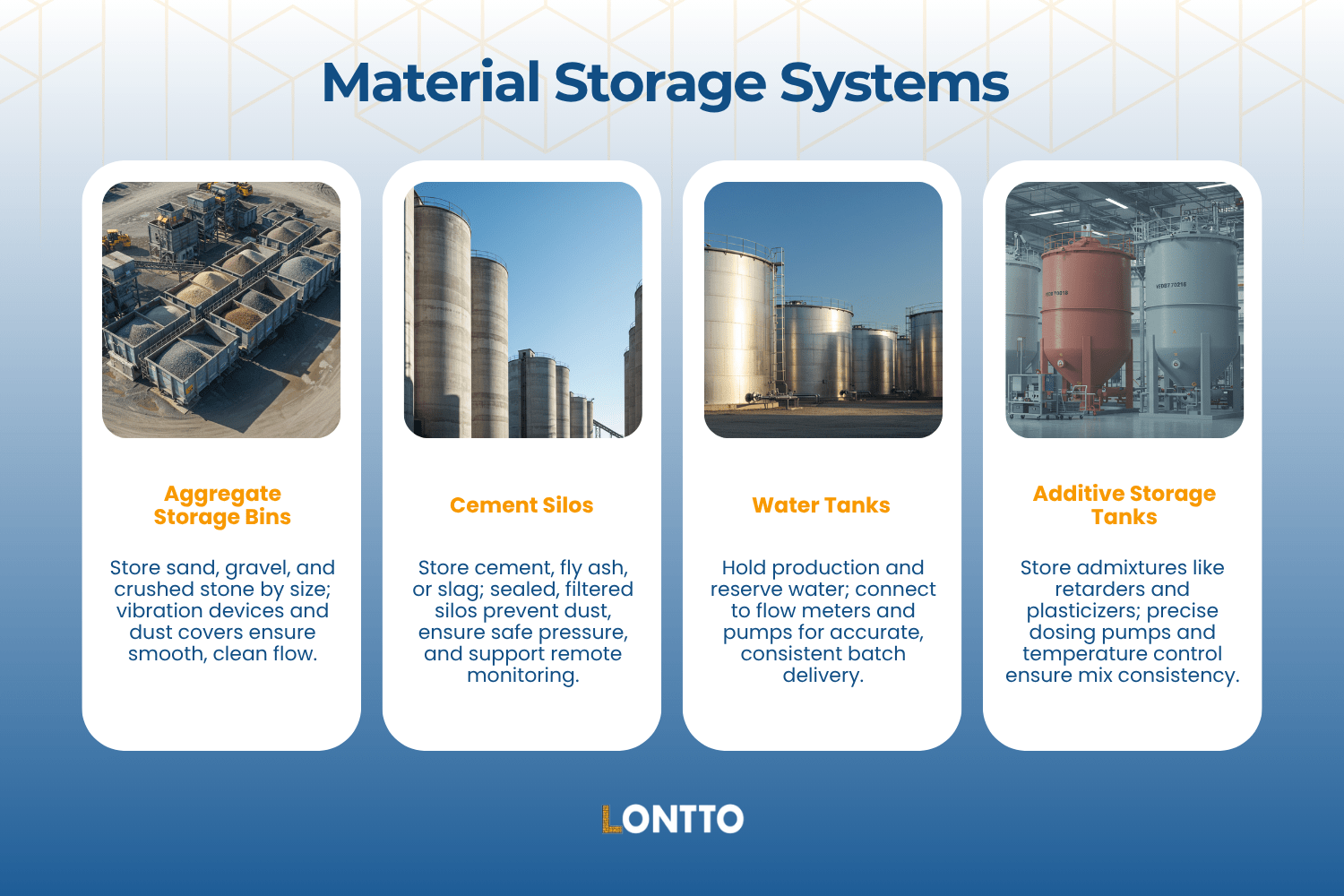

Systèmes de stockage de matériaux

Tous les composants d'une centrale à béton dépendent d'un stockage de matériaux spécifiques pour maintenir une production régulière. Les bacs, les silos et les réservoirs contiennent les agrégats, le ciment, l'eau et les adjuvants nécessaires à la fabrication de chaque lot de béton.

Ces composants de centrales à béton protègent les matériaux de l'humidité, les empêchent d'être contaminés et permettent un déchargement précis. Les aménagements varient selon le type de centrale, mais le stockage a toujours une incidence sur le débit, les temps d'arrêt et l'efficacité du processus de dosage.

Bacs de stockage d'agrégats

Les bacs de stockage de granulats contiennent du sable, du gravier et des pierres concassées, séparés par type et par taille. La plupart des composants des centrales à béton utilisent 3 à 6 compartiments pour isoler les matériaux pendant le chargement et le déchargement.

Les installations de trémies comprennent souvent des dispositifs de vibration pour éviter les ponts et les problèmes d'écoulement. Certains systèmes ajoutent des capteurs d'humidité pour ajuster l'eau pendant le processus de dosage, et la plupart ont des couvercles anti-poussière pour aider à contrôler les particules en suspension dans l'air et à garder les agrégats propres dans des conditions extérieures.

Silos à ciment

Les silos à ciment stockent les poudres matériaux tels que le ciment, les cendres volantes, le laitier et des fumées de silice dans des conditions étanches. La plupart des silos sont verticaux et peuvent être boulonnés, soudés ou construits comme des réservoirs horizontaux pour les installations mobiles.

Les capacités vont de 50 à plus de 1 000 tonnes, le dimensionnement étant basé sur le volume de mélange et la fréquence de remplissage. Chaque silo est équipé d'une soupape de surpression pour éviter les surcharges et les dommages structurels pendant le remplissage pneumatique.

La poussière est contrôlée par des filtres intégrés ou des systèmes d'étanchéité externes. Le déchargement est assuré par un alimentateur à vis, qui achemine le matériau vers la trémie de la bascule avec un débit régulier. Les silos modernes permettent de contrôler le niveau à distance, ce qui réduit la nécessité d'une inspection manuelle et améliore la planification du remplissage pour les centrales à béton à grand volume.

Réservoirs d'eau

Les réservoirs d'eau des centrales à béton doivent contenir suffisamment d'eau pour la production quotidienne ainsi que pour les réserves d'urgence. Le dimensionnement est basé sur le volume des lots, les temps d'arrêt prévus et le nombre de cycles de mélange simultanés.

Les réservoirs sont reliés à des débitmètres qui mesurent les volumes exacts pour chaque cycle de mélange, les pompes en ligne régulant la pression de distribution. Des réservoirs sous-dimensionnés peuvent limiter la vitesse de remplissage et retarder le dosage, en particulier dans les installations de dosage à haut rendement.

Certains réservoirs sont isolés pour le contrôle de la température et d'autres sont équipés d'alarmes de niveau pour éviter le fonctionnement à sec de la pompe. L'emplacement du réservoir est soigneusement choisi en fonction de l'accès au remplissage, des options d'écoulement par gravité et de la fréquence de nettoyage.

Réservoirs de stockage d'additifs

Les réservoirs d'additifs stockent des agents chimiques tels que des retardateurs, des accélérateurs et des plastifiants, chacun étant conservé dans des compartiments séparés afin d'éviter toute contamination croisée. La capacité des réservoirs est fonction des taux de dosage, de la durée de conservation des additifs et de la fréquence des mélanges.

Chaque réservoir est relié à une pompe doseuse dédiée qui dose les additifs dans le mélange avec une précision de l'ordre du millilitre. L'étalonnage de la pompe évite le surdosage, qui peut perturber le temps de prise ou réduire la résistance du béton.

Les additifs sensibles à la température peuvent nécessiter des réservoirs à double enveloppe ou des enceintes pour maintenir leurs performances pendant les changements de saison. Les fuites ou l'intrusion d'air dans ces systèmes peuvent affecter le temps de traitement des lots et la stabilité chimique de plusieurs composants de la centrale à béton.

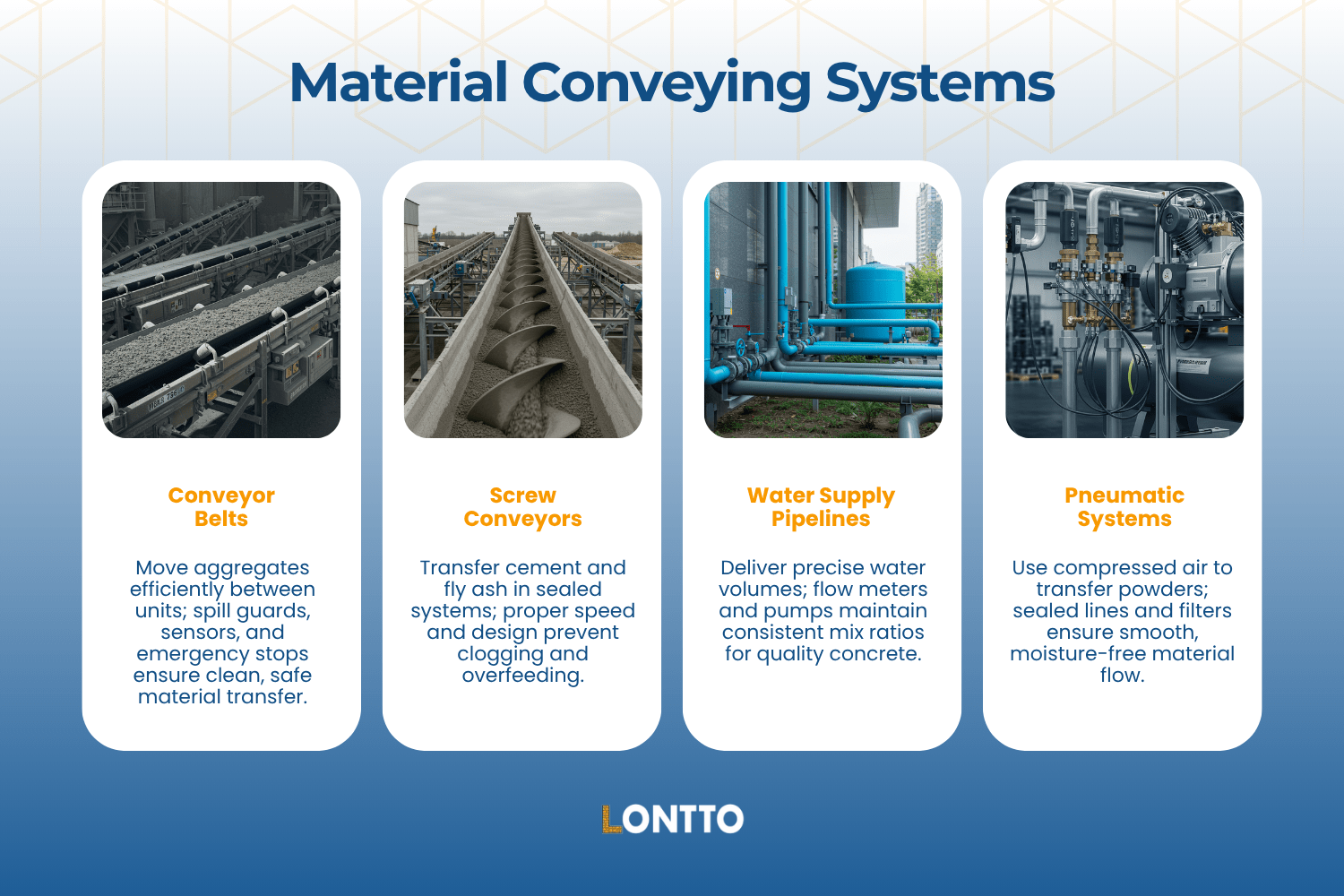

Systèmes de transport de matériaux

Les composants des centrales à béton comprennent les systèmes qui transfèrent les matériaux entre les unités de stockage, les balances et les malaxeurs. Des éléments tels que les convoyeurs, les transporteurs à vis et les systèmes pneumatiques gèrent le ciment, les agrégats et les adjuvants avec des voies d'écoulement étanches afin de réduire les pertes et d'accélérer les cycles de dosage.

Ces systèmes de centrales à béton doivent être synchronisés avec précision afin d'éviter les problèmes de débordement, de blocage des matériaux ou de retard dans les systèmes de dosage du béton connectés entre eux.

Bandes transporteuses

Les bandes transporteuses déplacent les agrégats du stockage aux unités de pesage avec un flux continu et une perte minimale de matériau. La plupart des systèmes utilisent des bandes inclinées ou horizontales, dimensionnées en fonction de la largeur de la bande, de la capacité et de la puissance du moteur.

Les ensembles d'entraînement doivent s'adapter à la vitesse de la charge pour éviter l'alimentation par à-coups, qui perturbe le processus de dosage en aval. Les protections contre les déversements et les plinthes réduisent la poussière et les déversements aux points de transfert, en particulier dans les centrales à béton surélevées.

Chaque bande comprend un circuit d'arrêt d'urgence relié à la logique de commande pour arrêter les opérations en cas de bourrage, de survitesse ou de dérive de la bande.

Convoyeurs à vis

Les transporteurs à vis transfèrent les matériaux pulvérulents tels que le ciment et les cendres volantes des silos vers les trémies de pesée. Leur conception fermée protège contre les pertes d'humidité et de vent pendant le dosage.

La vitesse et le pas de la vis doivent correspondre aux débits afin d'éviter tout pontage ou suralimentation. dans la bétonnière. Dans les grandes installations de traitement par lots, plusieurs vis peuvent fonctionner en parallèle pour assurer un débit plus élevé sans ségrégation des matériaux.

Les défaillances des moteurs et des roulements sont fréquentes dans les opérations à cycle élevé, de sorte que les composants d'entraînement doivent être dimensionnés en fonction des heures d'utilisation et de la charge thermique des systèmes de dosage du béton.

Canalisations d'approvisionnement en eau

L'eau pénètre dans les systèmes de dosage du béton par des canalisations équipées de débitmètres et de vannes de contrôle. Les pompes régulent le débit en fonction des proportions du mélange, la précision du dosage étant liée à la taille du lot et à l'humidité des agrégats.

Un mauvais calibrage augmente la variance du rapport eau/ciment, ce qui réduit la qualité du béton. Le tracé de la canalisation doit minimiser les zones mortes où les changements de température ou de pression affectent les performances du mélange pendant le transfert vers la bétonnière.

Systèmes pneumatiques

Les systèmes pneumatiques utilisent la pression de l'air comprimé pour déplacer le ciment et les cendres volantes des silos vers la trémie de pesage. Ces systèmes reposent sur des tuyaux étanches, des vannes de contrôle et un compresseur central pour maintenir le flux de poudre.

Lorsque la pression chute, l'alimentation s'arrête. Cela ralentit le lot suivant et retarde le malaxeur. La plupart des centrales à béton ajoutent des filtres pour éliminer l'humidité de la conduite avant qu'elle n'obstrue le flux.

Systèmes de pesage

La précision de chaque lot commence par le pesage. Le ciment, les agrégats, l'eau et les additifs chimiques sont chargés sur des balances séparées afin de maintenir les ratios exacts et d'éviter les défaillances du mélange en aval.

De petites variations de poids peuvent modifier la résistance, l'écoulement ou le temps de prise du béton produit. C'est pourquoi la plupart des centrales stationnaires utilisent des systèmes automatisés qui interrompent l'alimentation lorsqu'un nombre de pièces sort de la plage. Les installations manuelles comptent sur l'opérateur pour rattraper la dérive avant que le mélange ne soit déstabilisé.

L'humidité dans les agrégats modifie également la quantité d'eau nécessaire. Si elle n'est pas ajustée, le rapport eau/ciment s'effondre. Certaines usines installent des capteurs d'humidité avant que le matériau n'atteigne la balance, ce qui permet au système de corriger l'eau sans modifier le reste de la conception du mélange de béton.

Unité de mélange

L'unité de mélange est l'une des composants de la centrale à béton de base dans toute centrale à béton. Il mélange le ciment, l'eau et les agrégats en un mélange de béton contrôlé. Cette étape définit la qualité du béton et influe sur la manière dont le béton évolue efficacement dans le reste du processus de dosage.

Types de mélangeurs

Tous les malaxeurs sont équipés de revêtements d'usure, de pales de malaxage remplaçables et de vannes de décharge contrôlées afin de protéger les pièces mobiles et d'assurer une production constante de béton.

- Arbre double: Mélange à haute intensité pour la production continue de béton dans les centrales à béton. Courant dans les centrales à béton stationnaires traitant de grands volumes de béton.

- Planétaire: Fournit des lots homogènes pour le béton préfabriqué et les types de béton spécialisés nécessitant des tolérances de conception de mélange de béton serrées.

- Mélangeurs de casseroles: Convient aux petites centrales à béton où l'équipement compact et les cycles de nettoyage rapides sont importants.

- Mélangeurs à tambour basculant: Souvent utilisé dans les systèmes de béton portables et les projets de béton par lots de base nécessitant des opérations simples.

- Mélangeurs à arbre unique: Flexible pour les mélanges personnalisés, généralement utilisé par les producteurs de béton qui fournissent des charges variables de béton prêt à l'emploi.

Système de décharge

Le système de déchargement contrôle la manière dont le béton frais sort du malaxeur et se déplace dans les unités de transport. La plupart des composants de la centrale à béton dépendent de cette étape pour maintenir la production.

Les vannes de décharge se trouvent sous le malaxeur et s'ouvrent manuellement, pneumatiquement ou hydrauliquement, selon le type d'installation. Les systèmes pneumatiques sont courants dans les installations fixes, tandis que les décharges hydrauliques conviennent aux opérations de mélange central où la vitesse et le contrôle sont importants.

L'installation doit correspondre à la méthode de livraison. Le béton prêt à l'emploi est directement versé dans des malaxeurs de transit, tandis que les coffrages préfabriqués utilisent souvent des trémies ou des convoyeurs. Un mauvais contrôle des portes peut entraîner des déversements, une séparation des mélanges ou des retards de chargement.

Système de contrôle

Le système de contrôle gère l'ensemble du processus de dosage et de mélange, depuis le pesage des ingrédients jusqu'à la décharge finale. Dans les usines modernes, il fonctionne via une interface PLC ou SCADA reliée à un logiciel de dosage qui automatise le séquençage, le contrôle des ratios et la détection des erreurs.

Chaque centrale à béton stationnaire utilise une salle de contrôle personnalisée en fonction de la taille de la centrale et des besoins opérationnels. Les composants des centrales à béton comprennent souvent des panneaux à écran tactile, des verrouillages d'urgence et des commandes à distance. Ces caractéristiques rationalisent les opérations de la centrale et permettent aux équipes de produire un béton de haute qualité avec moins de réglages manuels.

Le logiciel suit les cycles de mélange, le poids des ingrédients et la correction de l'humidité en temps réel. Des dispositifs de sécurité tels que des alarmes et des verrouillages protègent les pièces mobiles et contribuent à maintenir la qualité du béton, même sous pression.

La plupart des systèmes enregistrent les données de chaque chargement de béton produit, ce qui permet aux producteurs de béton de vérifier la cohérence du mélange et de fournir des enregistrements traçables pour les applications de béton prêt à l'emploi ou de béton préfabriqué.

Systèmes électriques et de puissance

Les composants d'une centrale à béton dépendent d'une alimentation électrique régulière pour fonctionner sans retard. La plupart des centrales à béton stationnaires sont alimentées directement par le réseau électrique, mais les petites centrales à béton ou les sites isolés peuvent être équipés d'un groupe électrogène de secours.

Les moteurs, les réducteurs et les variateurs de fréquence contrôlent le mouvement des mélangeurs, des pompes et des convoyeurs. Il s'agit de composants essentiels pour assurer la fluidité et la sécurité du processus de dosage et de mélange. Les panneaux électriques abritent les disjoncteurs, les relais et les dispositifs de protection contre les surcharges afin de réduire les temps d'arrêt et de protéger les pièces mobiles.

Les circuits hydrauliques et pneumatiques permettent également d'effectuer des tâches auxiliaires dans les usines modernes, comme le fonctionnement des portes et le levage des équipements. Sans une installation électrique fiable, il est plus difficile de produire un béton de haute qualité de manière constante pour toute une gamme de types de béton.

Systèmes auxiliaires

Les systèmes auxiliaires soutiennent les composants de la centrale à béton en améliorant le débit, la stabilité et la sécurité. Ils permettent à l'usine de fonctionner en douceur lors des changements de saison, des cycles de production importants et des besoins de maintenance continue.

Systèmes de dépoussiérage

La poussière provenant des silos à ciment, des bacs à agrégats et des zones de mélange peut réduire la qualité du béton et créer des risques pour l'air. Les systèmes de dépoussiérage centralisés utilisent des filtres à manches ou à cartouches pour capturer les particules en suspension dans l'air avant qu'elles ne se répandent.

Ces unités sont souvent installées près des convoyeurs et des malaxeurs dans les usines fixes ou les installations de mélange central. En éliminant les poussières fines de ciment, ils protègent à la fois l'équipement et la conception du mélange de béton.

Chauffage/équipement de refroidissement

Le contrôle de la température permet de produire un béton de haute qualité dans des conditions chaudes ou froides. Les petites centrales à béton peuvent utiliser des réservoirs d'eau chauffés en hiver, tandis que les grandes centrales à béton comprennent des refroidisseurs industriels pour refroidir les agrégats ou les conduites d'eau en été.

Le contrôle de la température du mélange permet de maintenir les performances de dosage et de mélange et de garantir une qualité constante du béton à chaque chargement.

Vibrateurs et aides à l'écoulement

Les matériaux collés dans les bacs, les trémies ou les alimentateurs peuvent retarder le processus de dosage et réduire le rendement de l'usine. Des vibrateurs pneumatiques ou électriques sont installés pour décoller les matériaux coincés et maintenir le flux régulier. Ces pièces mobiles contribuent à l'efficacité de l'approvisionnement en béton, en particulier lors d'opérations à fort volume.

Caractéristiques de sécurité et d'entretien

Les usines modernes sont équipées d'échelles de service, de garde-corps et de plates-formes pour assurer la sécurité des opérations. Les systèmes de lubrification atteignent les composants mobiles tels que les mélangeurs et les convoyeurs, réduisant ainsi les temps d'arrêt et l'usure. Les points d'accès courants simplifient la maintenance, protègent les composants de haute qualité et prolongent la durée de vie de l'équipement.

FAQ sur les composants des centrales à béton

Comment l'humidité des granulats affecte-t-elle la qualité du béton ?

L'excès d'eau provenant d'agrégats humides modifie la structure de l'eau. rapport eau-ciment, Les sondes d'humidité permettent au système d'ajuster l'apport d'eau en temps réel, ce qui préserve la résistance et la finition des lots. Les sondes d'humidité permettent au système d'ajuster l'apport d'eau en temps réel, préservant ainsi la résistance et la finition d'un lot à l'autre.

Comment les contrôles de la poussière et de la température améliorent-ils la sécurité des installations ?

Les systèmes de dépoussiérage limitent les particules en suspension dans l'air qui obstruent les machines et présentent des risques pour la santé, tandis que les contrôles de température empêchent le gel ou la surchauffe qui pourraient endommager les pompes, les vannes ou les unités électriques.

Quels sont les travaux d'entretien qui assurent le bon fonctionnement des centrales à béton ?

Le graissage quotidien, la vérification des courroies, l'étalonnage des capteurs et l'inspection des mélangeurs réduisent les temps d'arrêt imprévus et prolongent la durée de vie des équipements. Le respect d'un calendrier de maintenance permet de maintenir une production stable et un retour sur investissement élevé.

Retour en haut de la page : Composants de la centrale à béton | Composants clés de la centrale à béton

Je m'appelle Chao Zhang et je travaille dans l'industrie de la fabrication de briques depuis plus de 10 ans. J'ai une connaissance approfondie et des recherches sur différents modèles de machines de fabrication de blocs, en particulier les machines automatiques à fabriquer des briques, les machines à fabriquer des blocs de béton, les machines à fabriquer des blocs de terre comprimée, les machines à fabriquer des briques d'argile, les machines à fabriquer des briques de ciment. J'ai une connaissance particulière de ce secteur. Je peux aider mes clients à choisir la machine à briques appropriée et les assister dans la conception et la construction d'une usine de production de briques. Si vous voulez tout savoir sur les machines à fabriquer des briques, n'hésitez pas à me contacter. Je me ferai un plaisir de vous aider.