Una planta de hormigón por lotes combina almacenamiento, transporte, pesaje y mezcla en un único sistema para producir hormigón de alta calidad. Estas instalaciones dosifican las materias primas por peso para mantener la consistencia de la mezcla y cumplir los objetivos de producción de los distintos tipos de hormigón.

Conocer los componentes de la planta de hormigón ayuda a mejorar la precisión, reducir los residuos y ofrecer resultados repetibles en cualquier obra. Cada planta de hormigón utiliza un diseño diferente en función de las necesidades de producción y el nivel de automatización, pero todos ellos se basan en las mismas piezas esenciales.

Las plantas de hormigón incluyen plantas fijas, plantas móviles y plantas de mezcla húmeda o seca. Estas configuraciones varían en la forma de mezclar, almacenar y transferir el hormigón, pero todas siguen los mismos principios de dosificación.

Ya sea suministrando hormigón preparado, moldeando prefabricados de hormigón o invirtiendo en una instalación de hormigón para trabajos a medida, comprender cómo funciona cada unidad mejora la eficiencia, favorece el control de calidad y protege el rendimiento a largo plazo.

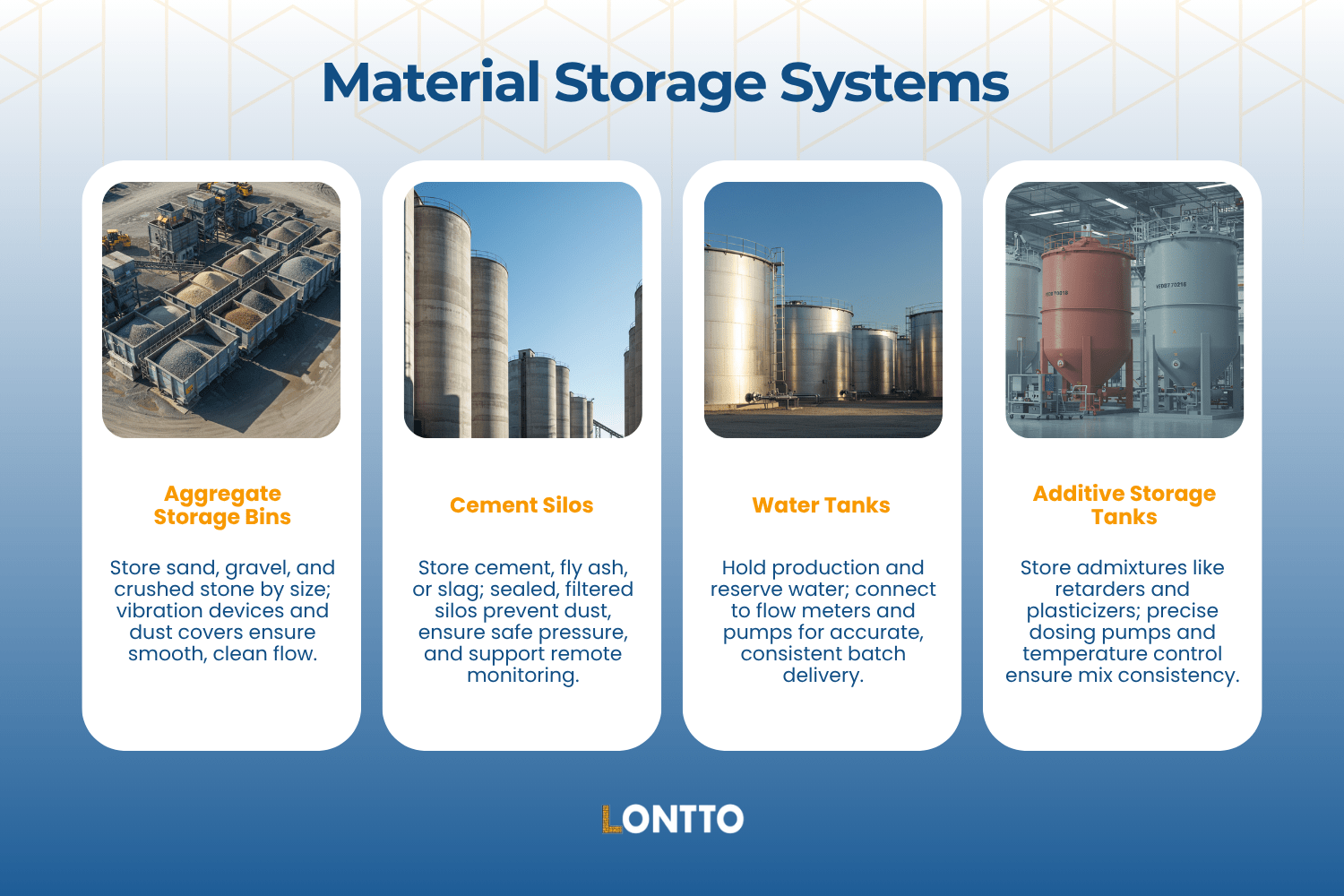

Sistemas de almacenamiento de materiales

Todos los componentes de una planta de hormigón dependen del almacenamiento de materiales específicos para mantener una producción constante. Depósitos, silos y cisternas contienen los áridos, el cemento, el agua y los aditivos necesarios para cada lote de hormigón.

Estos componentes de las plantas de hormigón protegen los materiales de la humedad, evitan que se contaminen y permiten una descarga precisa. Los diseños varían según el tipo de planta, pero el almacenamiento siempre afecta al flujo, el tiempo de inactividad y la eficiencia del proceso de dosificación.

Cubos de almacenamiento de áridos

Los depósitos de almacenamiento de áridos contienen arena, grava y piedra triturada, separadas por tipo y tamaño. La mayoría de los componentes de las plantas de hormigón utilizan de 3 a 6 compartimentos para mantener los materiales aislados durante la carga y la descarga.

La configuración de las tolvas suele incluir dispositivos de vibración para evitar puentes y problemas de flujo. Algunos sistemas añaden sensores de humedad para ajustar el agua durante el proceso de dosificación, y la mayoría tienen cubiertas antipolvo para ayudar a controlar las partículas suspendidas en el aire y mantener limpio el árido en condiciones exteriores.

Silos de cemento

Los silos de cemento almacenan polvo materiales como cemento, cenizas volantes, escoria y humo de sílice en condiciones estancas. La mayoría de los silos son verticales y están atornillados, soldados o construidos como depósitos horizontales para instalaciones móviles.

Las capacidades oscilan entre 50 y más de 1.000 toneladas, con un dimensionamiento basado en el volumen de mezcla y la frecuencia de rellenado. Cada silo incluye una válvula de alivio de presión para evitar sobrecargas y daños estructurales durante el llenado neumático.

El polvo se controla mediante filtros incorporados o sistemas externos de sellado de polvo. La descarga se realiza mediante un alimentador de tornillo, que dosifica el material a la tolva de la báscula con un flujo constante. Los silos modernos admiten la supervisión remota del nivel, lo que reduce la necesidad de inspección manual y mejora la planificación del rellenado en plantas de hormigón de gran volumen.

Depósitos de agua

Los componentes de la planta de hormigón con depósito de agua deben tener capacidad suficiente para la producción diaria, así como para las reservas de emergencia. El dimensionamiento se basa en el volumen del lote, el tiempo de inactividad previsto y el número de ciclos de mezcla simultáneos.

Los depósitos se conectan a caudalímetros que miden volúmenes exactos para cada ciclo de mezcla, con bombas en línea que regulan la presión de suministro. Los depósitos de tamaño insuficiente pueden restringir la velocidad de rellenado y retrasar la dosificación, especialmente en piezas de plantas de dosificación de alto rendimiento.

Algunos depósitos están aislados para controlar la temperatura y otros utilizan alarmas de nivel para evitar el funcionamiento en seco de la bomba. La ubicación de los depósitos se decide cuidadosamente en función del acceso para rellenarlos, las opciones de flujo por gravedad y la frecuencia de limpieza.

Depósitos de almacenamiento de aditivos

Los depósitos de aditivos almacenan agentes químicos como retardadores, aceleradores y plastificantes, cada uno de ellos en compartimentos separados para evitar la contaminación cruzada. La capacidad de los depósitos depende de las dosis, la vida útil de los aditivos y la frecuencia del volumen de mezcla.

Cada depósito se conecta a una bomba dosificadora específica que dosifica cuidadosamente los aditivos en la mezcla con una precisión milimétrica. La calibración de la bomba evita la sobredosificación, que puede interrumpir el tiempo de fraguado o reducir la resistencia del hormigón.

Los aditivos sensibles a la temperatura pueden requerir tanques enchaquetados o carcasas para mantener su rendimiento durante los cambios estacionales. Las fugas o la entrada de aire en estos sistemas pueden afectar a los tiempos de dosificación y a la estabilidad química de varios componentes de la planta de hormigón.

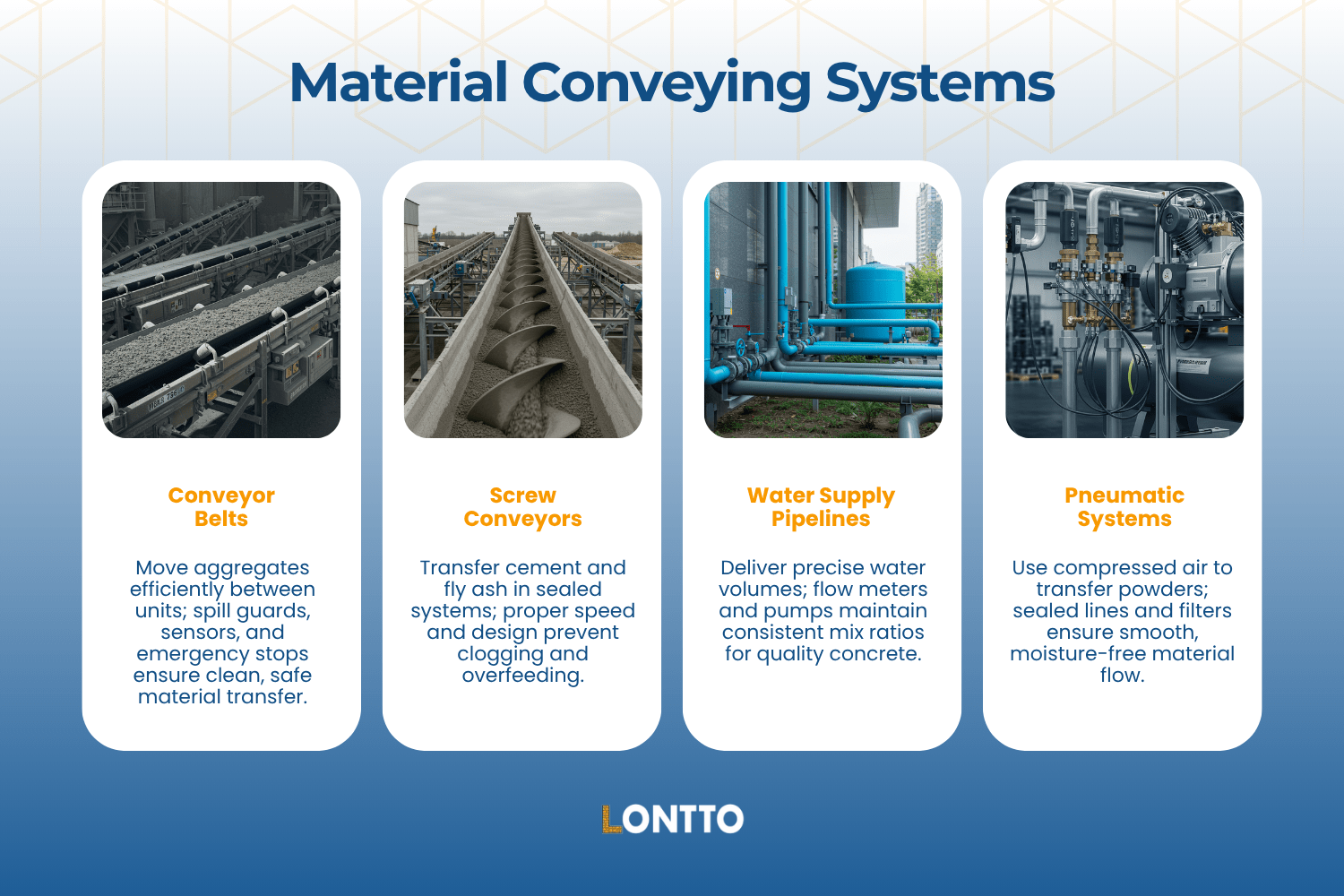

Sistemas de transporte de materiales

Los componentes de las plantas de hormigón incluyen sistemas que transfieren materiales entre unidades de almacenamiento, básculas y mezcladoras. Elementos como transportadores, transportadores de tornillo y sistemas neumáticos manipulan cemento, áridos y aditivos con vías de flujo selladas para reducir las pérdidas y acelerar los ciclos de dosificación.

Estos sistemas de plantas de hormigón deben sincronizarse con precisión para evitar problemas como sobrellenados, atascos de material o retrasos en los sistemas de dosificación de hormigón conectados.

Cintas transportadoras

Las cintas transportadoras trasladan los áridos del almacén a las unidades de pesaje con un flujo continuo y una pérdida mínima de material. La mayoría de los sistemas utilizan cintas inclinadas u horizontales dimensionadas en función de la anchura de la cinta, la capacidad y la potencia del motor.

Los conjuntos de accionamiento deben adaptarse a la velocidad de la carga para evitar sobrecargas de alimentación, que interrumpen el proceso de dosificación posterior. Las protecciones contra derrames y los faldones reducen el polvo y los derrames en los puntos de transferencia, especialmente en plantas de hormigón con diseños elevados.

Cada cinta incluye un circuito de parada de emergencia conectado a la lógica de control para detener las operaciones en caso de atascos, exceso de velocidad o desvío de la cinta.

Transportadores de tornillo

Los transportadores helicoidales trasladan materiales en polvo, como cemento y cenizas volantes, de los silos a las tolvas de balanza. Su diseño cerrado protege contra la pérdida de humedad y viento durante la dosificación.

La velocidad y el paso del tornillo deben coincidir con los caudales para evitar la formación de puentes o la sobrealimentación. en la hormigonera. En grandes plantas por lotes, varios tornillos pueden funcionar en paralelo para permitir un mayor rendimiento sin segregación de material.

Las averías de motores y cojinetes son comunes en operaciones de ciclo alto, por lo que los componentes de accionamiento deben dimensionarse para las horas de servicio y la carga térmica en todos los sistemas de dosificación de hormigón.

Tuberías de suministro de agua

El agua entra en los sistemas de dosificación de hormigón a través de tuberías equipadas con caudalímetros y válvulas de control. Las bombas regulan el caudal en función de las proporciones de la mezcla, y la precisión de la dosificación depende del tamaño del lote y de la humedad de los áridos.

Un calibrado incorrecto aumenta la variación de la relación agua/cemento, lo que reduce la calidad del hormigón. El trazado de las tuberías debe minimizar las zonas muertas en las que los cambios de temperatura o presión afectan al rendimiento de la mezcla durante la transferencia a la hormigonera.

Sistemas neumáticos

Los sistemas neumáticos utilizan aire comprimido a presión para trasladar el cemento y las cenizas volantes de los silos a la tolva de pesaje. Estos sistemas se basan en tuberías selladas, válvulas de control y un compresor central para mantener el flujo de polvo.

Cuando baja la presión, la alimentación se detiene. Eso ralentiza el siguiente lote y retrasa la mezcladora. La mayoría de las plantas de hormigón añaden filtros para eliminar la humedad de la línea antes de que obstruya el flujo.

Sistemas de pesaje

La precisión de cada lote comienza con el pesaje. El cemento, los áridos, el agua y los aditivos químicos se cargan en básculas separadas para mantener las proporciones exactas y evitar fallos de mezcla aguas abajo.

Pequeños cambios en el peso pueden alterar la resistencia, el flujo o el tiempo de fraguado del hormigón producido. Por eso, la mayoría de las plantas estacionarias utilizan sistemas automatizados que detienen la alimentación cuando un número de se sale del rango. Las instalaciones manuales confían en que el operario detecte la desviación antes de que la mezcla se desvíe.

La humedad de los áridos también modifica la cantidad de agua necesaria. Si no se ajusta, la relación agua-cemento se viene abajo. Algunas plantas instalan sensores de humedad antes de que el material llegue a la báscula, lo que ayuda al sistema a corregir el agua sin cambiar el resto del diseño de la mezcla de hormigón.

Unidad de mezcla

La unidad de mezcla es uno de los componentes básicos de la planta de hormigón en cualquier planta mezcladora de hormigón. Combina cemento, agua y áridos en una mezcla de hormigón controlada. Esta etapa define la calidad del hormigón e influye en la eficacia con la que el hormigón avanza por el resto del proceso de dosificación.

Tipos de mezcladoras

Todas las mezcladoras incluyen revestimientos antidesgaste, palas mezcladoras reemplazables y compuertas de descarga controlada para proteger las piezas móviles y mantener un suministro constante de hormigón.

- Doble eje: Mezclado de alta intensidad para la producción continua de hormigón en instalaciones de mezcla centralizada. Común en diseños de plantas de hormigón estacionarias que manejan grandes volúmenes de hormigón.

- Planetario: Proporciona lotes homogéneos para hormigón prefabricado y tipos de hormigón especiales que requieren tolerancias estrictas en el diseño de la mezcla de hormigón.

- Batidoras de eje vertical: Adecuado para pequeñas plantas de hormigón en las que se requiere un equipo compacto y ciclos de limpieza rápidos.

- Mezcladoras de tambor basculante: A menudo se encuentran en sistemas portátiles de hormigón y proyectos básicos de hormigón por lotes que necesitan operaciones sencillas de la planta.

- Mezcladoras de un eje: Flexible para mezclas personalizadas, utilizado normalmente por productores de hormigón que suministran cargas variables de hormigón premezclado.

Sistema de descarga

El sistema de descarga controla la forma en que el hormigón fresco sale de la mezcladora y se traslada a las unidades de transporte. La mayoría de los componentes de las plantas de hormigón dependen de este paso para mantener el flujo de producción.

Las compuertas de descarga se sitúan debajo de la mezcladora y se abren manual, neumática o hidráulicamente, según el tipo de planta. Los sistemas neumáticos son habituales en las plantas fijas, mientras que la descarga hidráulica se adapta a las operaciones de mezcla centralizada, donde la velocidad y el control son importantes.

La configuración debe coincidir con el método de entrega. El hormigón premezclado va directamente a las hormigoneras de tránsito, mientras que los encofrados prefabricados de hormigón suelen utilizar tolvas o cintas transportadoras. Un control deficiente de las compuertas puede provocar derrames, separación de la mezcla o retrasos en la carga.

Sistema de control

El sistema de control gestiona todo el proceso de dosificación y mezcla, desde el pesaje de los ingredientes hasta la descarga final. En las plantas modernas, funciona a través de una interfaz PLC o SCADA conectada a un software de dosificación que automatiza la secuenciación, el control de las proporciones y la detección de errores.

Cada planta de hormigón estacionaria utiliza una disposición de sala de control personalizada basada en el tamaño de la planta y las necesidades operativas. Los componentes de las plantas de hormigón suelen incluir paneles con pantalla táctil, enclavamientos de emergencia y control remoto. Estas características agilizan las operaciones de la planta y permiten a los equipos producir hormigón de alta calidad con menos ajustes manuales.

El software realiza un seguimiento en tiempo real de los ciclos de mezcla, el peso de los ingredientes y la corrección de la humedad. Funciones de seguridad como alarmas y bloqueos protegen las piezas móviles y ayudan a mantener la calidad del hormigón incluso bajo presión.

La mayoría de los sistemas registran datos de cada carga de hormigón producida, lo que permite a los productores de hormigón verificar la consistencia de la mezcla y proporcionar registros trazables para aplicaciones de hormigón premezclado o prefabricado.

Sistemas eléctricos y de potencia

Los componentes de las plantas de hormigón dependen de una alimentación eléctrica constante para funcionar sin retrasos. La mayoría de las plantas de hormigón estacionarias se alimentan directamente de la red, pero las pequeñas plantas de hormigón o los trabajos remotos pueden incluir un generador como reserva.

Motores, reductores y variadores de frecuencia controlan el movimiento de mezcladoras, bombas y cintas transportadoras. Son componentes clave para que el proceso de mezcla y dosificación sea fluido y seguro. Los cuadros eléctricos alojan disyuntores, relés y protección contra sobrecargas para reducir el tiempo de inactividad y proteger las piezas móviles.

Los circuitos hidráulicos y neumáticos también sirven para tareas auxiliares en las plantas modernas, como el accionamiento de compuertas y la elevación de equipos. Sin una configuración eléctrica fiable, resulta más difícil producir hormigón de alta calidad de forma constante en toda la gama de tipos de hormigón.

Sistemas auxiliares

Los sistemas auxiliares ayudan a los componentes de la planta de hormigón mejorando el flujo, la estabilidad y la seguridad. Ayudan a que la planta funcione sin problemas durante los turnos estacionales, los ciclos de alta producción y las necesidades de mantenimiento continuo.

Sistemas de recogida de polvo

El polvo de los silos de cemento, las tolvas de áridos y las zonas de mezcla puede reducir la calidad del hormigón y crear riesgos atmosféricos. Los sistemas centralizados de captación de polvo utilizan filtros de mangas o de cartucho para capturar las partículas suspendidas en el aire antes de que se propaguen.

Estas unidades suelen instalarse cerca de cintas transportadoras y mezcladoras en plantas fijas o en configuraciones de mezcla centralizada. Al eliminar el polvo fino de cemento, protegen tanto el equipo como el diseño de la mezcla de hormigón.

Calefacción/Equipos de molienda

El control de la temperatura ayuda a producir hormigón de alta calidad en condiciones de calor o frío. Las plantas de hormigón pequeñas pueden utilizar depósitos de agua caliente en invierno, mientras que las plantas de hormigón más grandes incluyen refrigeradores industriales para enfriar los áridos o los conductos de agua en verano.

El control de la temperatura de la mezcla ayuda a mantener el rendimiento de la dosificación y el mezclado y favorece una calidad uniforme del hormigón en cada carga.

Vibradores y ayudas al flujo

El material atascado en depósitos, tolvas o alimentadores puede retrasar el proceso de dosificación y reducir el rendimiento de la planta. Se instalan vibradores neumáticos o eléctricos para aflojar el material atascado y mantener el flujo constante. Estas piezas móviles ayudan a suministrar hormigón de forma eficiente, especialmente durante operaciones de gran volumen.

Seguridad y mantenimiento

Las plantas modernas incluyen escaleras de servicio, barandillas y plataformas para mantener la seguridad de las operaciones de la planta. Los sistemas de lubricación llegan a los componentes móviles, como mezcladoras y cintas transportadoras, reduciendo el tiempo de inactividad y el desgaste. Los puntos de acceso rutinarios simplifican el mantenimiento, protegen los componentes de alta calidad y prolongan la vida útil de los equipos.

Preguntas frecuentes sobre componentes de plantas de hormigón

¿Cómo afecta la humedad de los áridos a la calidad del hormigón?

El exceso de agua de los agregados húmedos altera la relación agua-cemento, Esto debilita la mezcla y afecta a su consistencia. Las sondas de humedad permiten al sistema ajustar el aporte de agua en tiempo real, preservando la resistencia y el acabado en todos los lotes.

¿Cómo mejoran los controles de polvo y temperatura la seguridad de las instalaciones?

Los sistemas de recogida de polvo limitan las partículas suspendidas en el aire que obstruyen la maquinaria y suponen riesgos para la salud, mientras que los controles de temperatura detienen la congelación o el sobrecalentamiento que podrían dañar bombas, válvulas o unidades eléctricas.

¿Qué mantenimiento requieren las plantas de hormigón?

El engrase diario, las comprobaciones de las correas, la calibración de los sensores y las inspecciones de las mezcladoras reducen los tiempos de inactividad imprevistos y prolongan la vida útil de los equipos. Cumplir un programa de mantenimiento ayuda a mantener una producción constante y una alta rentabilidad de la planta.

Volver arriba: Componentes de la planta de hormigón | Componentes clave de la planta de hormigón

Soy Chao Zhang, llevo más de 10 años trabajando en la industria de la fabricación de ladrillos. Tengo un profundo conocimiento e investigación sobre varios modelos de máquinas de fabricación de bloques, especialmente máquinas automáticas de ladrillos, máquinas de bloques de hormigón, máquinas de bloques de tierra comprimida, máquinas de ladrillos de arcilla, máquinas de ladrillos de cemento. Tengo un conocimiento especial de esta industria. Puedo ayudar a mis clientes a elegir la máquina de ladrillos adecuada y ayudarles a diseñar y construir una fábrica de producción de ladrillos. Si desea saberlo todo sobre las máquinas para fabricar ladrillos, póngase en contacto conmigo. Estaré encantado de ayudarle.